三菱ふそう/輸入部品物流をDXで最適化するプロジェクトを開始

2024年08月21日 14:24 / 施設・機器・IT

三菱ふそうトラック・バスは、デジタルトランスフォーメーション(DX)によって車両製造部品の物流管理の効率化を加速するプロジェクト「サプライチェーンコントロールタワー(SCCT)」を開始した。

SCCTは、三菱ふそうの部品納入物流の管理業務をDXによってサポートするもの。国産部品も対象としているが、まず輸入部品から注力する。車両製造部品の発注業務の一部自動化による最適化や、輸入部品の輸送状況のリアルタイムでの監視と輸送船の日本入港予定の把握、工場到着予定時刻を予測する。従来は人の手で行われていた作業の多くを自動化することで、時間・コストの両面で大幅な効率化を見込んでいる。

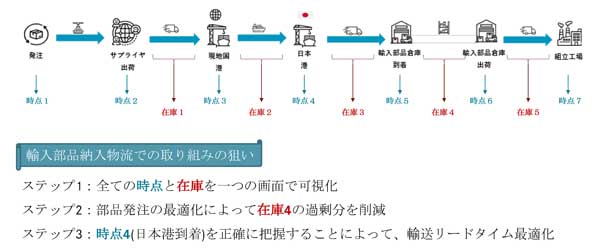

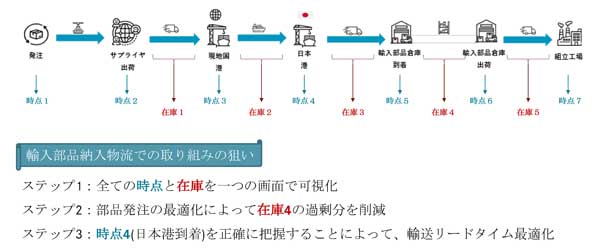

<輸入部品納入物流と取り組み>

取り組みは、3つのステップで実施。三菱ふそうの輸入部品のプロセスは、海外サプライヤへの発注後、コンテナ船で数か月後に日本に到着、港から三菱ふそうの輸入部品倉庫に納入、保管期間を経て川崎や富山(バス)の組み立て工場に運ばれる。合計7つのポイントを経由することになるが、まず「ステップ1」として、すべての時点と在庫を一つの画面で可視化する。これは既に昨年から実施しているという。

次に「ステップ2」として部品発注量の計算および調整作業を自動化し、部品発注業務の最適化を行う。従来は、オペレーターが生産実績や部品の在庫量、今後の生産計画をベースに、各部品の発注量をアナログで計算・入力していたが、SCCTでは車両の生産計画と部品の発注計画を自動で照合し、各部品の在庫量を最適化するシステムを自社開発。部品発注量の計算・入力作業を完全に自動化することで、作業者の業務効率を向上させる。またシステムの処理能力を引き上げることによって、余剰在庫や部品保管コストの大幅な削減を見込んでいる。

その後「ステップ3」として、リアルタイムでの輸送状況の監視および日本への入港予定の把握を実施する。輸入部品は船舶による輸送が一般的だが、日本に到着するまで数カ月かかることもあり、港湾の混雑状況や税関手続き、天候の影響などによって、航行・到着スケジュールにしばしば変更が生じる。このため、最適な生産計画の策定や車両部品の発注にあたっては、輸送船の状況を的確・適時に把握し、その状況を反映することが必要になる。

これまではオペレーターが輸送船の状況を、船舶会社のウェブサイトや電子メールなど、複数の方法で能動的に確認してきたが、SCCTでは自社開発のシステムによって、全ての輸送船のリアルタイムな輸送状況と日本への入港予定日時を一元的にモニタリングできる仕組みを整える。

同社はSCCTによって、車両製造部品物流プロセス全体でDXの取り組みを進め、部品輸送管理の業務効率の最大化と、将来的には外部要因をより迅速かつ正確に特定し、影響を最小限にとどめることで、安定的な生産体制の構築を目指す。

<輸入部品輸送状況管理画面の画面イメージ>

三菱ふそう/バッテリー交換式EVトラックの公道実証を開始